お客様の声

“点”から“線”へ――検査の効率化と品質向上を実現

株式会社旭物産様

株式会社旭物産様は、1971年に創業され、本社は茨城県水戸市にあり、本社工場・小美玉工場・鉾田工場 にてサラダ、カット野菜、もやしの生産、調理用野菜セット、及びツマ(パリケン及び付け合わせ野菜)の製造、販売を行う会社です。

野菜をより気軽に美味しく召し上がっていただける世の中を目指し、食品の基本である「味」はもちろんのこと、価格・品質・独創性・環境に配慮しながら商品作りに取り組まれており、茨城県から日本各地へ野菜を届けています。

野菜のおいしさ、栄養・機能性、食べやすさを追求し野菜の可能性を広げていく「野菜を通じてしあわせを」をミッションに掲げられています。

2020年よりDOX を導入いただいている株式会社旭物産品質管理部 部長 秋山様、品質管理部 品質管理課 増子様にお話を伺いました。

目次

この記事のまとめ

導入前の課題

- 検体数が限られ、臨機応変な検査対応や迅速な判断が難しかった。

- 少人数体制のため、検査数の拡大が困難だった。

- 検査結果が「点」でしか把握できず、原因の追跡や全体像の把握が難しかった。

- 公定法に準じた寒天培地での検査体制では、病原微生物の検査ができず、対応範囲が限定されていた。

DOX導入による解決策

- 前処理が簡単で、一度に多検体を測定可能なため、検査の効率化を実現。

- 液体培地とセルを使用するシンプルな検査システムで、管理・運用が容易。

- AOAC PTM認証・食品衛生検査指針 微生物編2018収載の、信頼性の高い迅速検査法。

- 導入コスト・ランニングコストのバランスが良く、現場運用に適した迅速検査装置として採用。

導入後の効果

- 検査時間の大幅短縮により、必要な検査数を安定的に実施可能に。

- 製造現場との情報共有が迅速化し、再検査・改善対応がスムーズに。

- 「点」だったデータが「線」で繋がり、リスク管理や傾向把握が容易に。

- 検査環境の効率化・省スペース化により、他検査(ATP等)との併用も進む。

寒天培地による検査では対応・スピード・検体数に限界があり、結果が「点」でしか見えなかった。

――DOX 導入前は、どのように細菌検査を実施されたか教えてください。

株式会社旭物産品質管理部 品質管理課 増子様(以下、増子さん):弊社では公定法に準じた方法での自主検査とその他一部は外部にて検査を行っていました。

――その当時から貴社の測定対象の菌種とは何になりますでしょうか。

増子さん:測定対象の項目は、一般生菌数・大腸菌群・大腸菌・黄色ブドウ球菌。検査対象によっては真菌、乳酸菌やセレウス菌の測定を実施しています。

――公定法に準じた方法での自主検査を行う中で、どのような課題がありましたか?

増子さん:まず一つは病原微生物の検査が出来ないということ。二つ目は検体数の問題として、十分な数の検査が出来ていないという問題がありました。検査方法の中心は寒天培地のため、ある程度検査前に検査内容や検査数が決まっていないと対応が出来ず、突然入ってきた依頼には臨機応変に検査が出来ないという課題がありました。

また、ある程度最小の人数で検査を行っていたため、検体数(N数)を増やせないという課題がありました。

株式会社旭物産品質管理部 部長 秋山大三郎様(以下、秋山さん):以前はそのような課題があったので、製品検査や原料検査・工程検査・落下菌検査などの検査を定型検査として決められたスケジュール・決められた数を実施していくということが限界でした。

――先ほどお聞きした課題の中で、特に重要視した課題、解決すべきと考えていた課題はありますか?

秋山さん:その当時思っていたことは、検査結果を見て、それが悪い結果だったとして、なぜなのか。何に起因しているかが分からない。全て「点」でしか状況が分からないという状態でしたので、それを「線」に繋いでいくこと。これが大きな課題でした。

迅速検査法を模索する中で、前処理の簡便さ・多検体対応・信頼性の高さからDOXを採用。

――DOXを知ったきっかけは何でしたか?

秋山さん:先ほどお伝えした「点」を「線」に繋ぐためには、寒天培地に頼りっぱなしでは時間がかかるだけなので迅速検査法を取り入れながら、検体を増やしていくということを考えていました。

増子さん:迅速検査法をWEBにて情報収集していく中で、蛍光染色法など他の原理を使った装置がありましたが、DOXを見つけて酸素電極法の原理からしても相性がいいのではと考え、検討がスタートしました。

――情報収集の段階では複数の装置を検討されていたのですね。その中で、「DOX」を導入いただいた理由、決め手を教えていただけますでしょうか。

増子さん:まず、複雑、煩雑な前処理がいらないという点です。導入前の前処理と比べて培地の作成や段階希釈が不要なので楽になりました。また、一度に測定できる検体数も他の装置と比較して多いというところで、効率的に検査が出来るメリットもありました。専用の試薬や備品についても、液体培地とセルはありますが、特別な管理が不要ですし、DOX全体が非常にシンプルだったということが導入の決め手になりました。

――実際に運用いただいている中で、検査の簡便性を実感頂けていることは嬉しい限りです。製品の信頼性という観点ではいかがでしょうか。

秋山さん:そうですね。FSSC22000の認証を取得し、運用している企業としては、当然製品の妥当性の確認は必ず必要になるので、AOAC認証の取得をされている点や日本食品衛生検査指針への収載も信頼性という観点で検討材料の一つになりました。

――DOX導入検討時は他の装置やシステムについて評価はされましたか?

増子さん:情報収集のみで実際に装置の評価はしませんでした。数十分で測定結果が出る装置もありましたが、一度に検査できる数が少ない点や蛍光試薬などの専用の試薬が高く、ランニングコストの観点で見送っていました。

検査効率とスピードが大幅に向上し、現場との連携強化とデータの「線」化による改善が進んだ。

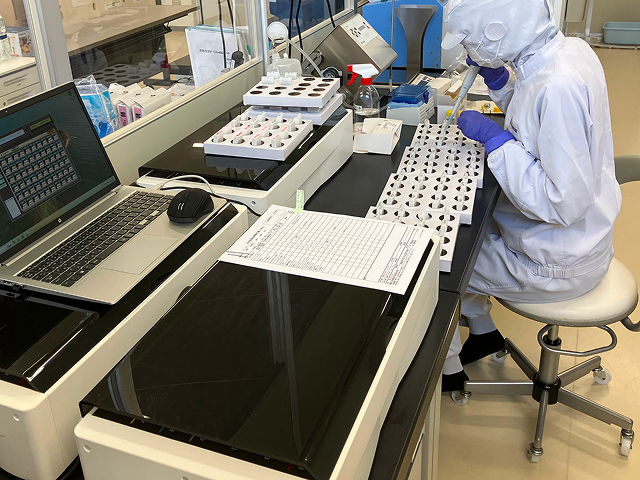

――御社では DOX をお使いいただき、製品の出荷検査・原料検査・製造ラインのふき取り検査、落下菌の検査などの内、どのような用途で検査を実施されていますか?

増子さん:弊社では、DOXを使用して製造工程のふき取り検査を中心に検査しています。また、原料の検査やその他に多くの検体数を必要とする検査にて主にDOXを使用しています。

秋山さん:他には製品開発前・開発中に条件を変更した時にどのような菌数の傾向になるかなどを把握するためにも使用しています。

最終製品の検査に関しては、公定法に準じた方法で検査をしています。

――お聞きした製造工程・ラインのふき取り検査について、詳しくお聞きしたいのですが、どのような運用でふき取り検査を行われていますか?

増子さん:今は各工場・各工程を定例でふき取り検査を実施しています。また、気になる箇所や新しい設備などが導入される工程を臨時で検査を実施する形で運用しています。

――ふき取り検査の製造工程へのフィードバックはどのように行われていますか?

増子さん:弊社で運用するグループウェアに、ふき取り検査用のスレッドがあるので、気になる結果が出た場合は、結果の共有と再検査の実施案内をする流れで運用しています。

――製造工程の方と速やかに結果が共有される仕組みになっているのですね。仮に再検査の実施案内となった場合、再検査の実施までにどのようなことを製造工程の方々は行われていますか?

増子さん:モニタリングをしていると、あまり良くない結果が続いてしまうケースもまれにありますが、どのような清掃方法にするか、今までと違う洗浄剤を使うかなどについて品管も交えて検討を進めていきます。

秋山さん:それに関して言うと、弊社ではDOXでの菌数検査だけでなく、ATP検査も併用して検討を進めることがあります。ATP検査は直接菌とは関係ないですが、製造ラインの担当者も横にいながら、どこを測定したらどのような結果が出るのかをその場で共有しながら、改善策を一緒に検討していきます。ここまでは定例で実施している内容になります。

――製造工程の方と品管の方で連携されながら定例で製造工程のモニタリングをされていることがよくわかりました。もう一つ質問ですが、原料の菌数検査について教えてもらえますか?

増子さん:原料の菌数から現状を確認するという目的と、原料と最終製品の因果関係をきちんと把握するためのデータ収集として実施しています。

秋山さん:品管が主体として動くことは、製品としては製造工程の変更等があった場合に、変更による製品への影響を確認する、把握するということ。もう一つが商品開発のところの二つだと思っています。

――商品開発の話でいきますと、お客様・市場からは消費期限の延長が求められる中で、加工条件やプロセスの見直し、検討にDOXを活用いただいていることが理解できました。

続いての質問になりますが、DOXでの検査の他に、寒天培地での検査、ATP検査を実施されているとお聞きしていましたが、他の検査も実施されていますか?

増子さん:臨時でフィルム培地を使用していますが、DOXの導入によってフィルム培地を使用する回数が減りました。どうしても培養の条件設定がバッティングして上手くタイミングが取れないケースがありましたが、DOXはインキュベーターが不要なので、その点でも助かっていますし、空間も有効に活用できています。

DOX導入により検査が大幅に効率化し、迅速な対応とリスク管理が可能になった。

――DOXの導入によって一番変わったと感じている点は何になりますか?

増子さん:一番は時間の短縮だと思います。希釈・混釈もDOXだと10倍希釈のみなので、その分の時間も減りますし、コロニーカウントの面で、DOXは数値として出てくるので、とても時間の短縮になっていると思います。

部内の担当者間で、分業もよりしやすい環境を作ることが出来ていますし、時間の短縮のおかげで、必要な検査数をきちんと実施できているということは非常に意味のあることだと思います。

――DOXのコンセプトは検査の簡便性・迅速性ですし、そしてコスト設計においても導入企業様で品質や安心・安全な生産環境を構築するために検査数を容易に増やす環境が作られているということは大変嬉しい限りです。

秋山さん:そのおかげで、「点」になっていた活動を「線」にしていくことが出来ていると思いますし、DOXは菌数が高く出た場合、早く結果が出るので、対応が早く取れるという点もリスク管理としても必要なことだと思います。

――今後DOXを活用してどのような活動を進めていきたいと考えられていますか?

増子さん:消費期限設定の根拠としての活用と、 病原微生物の迅速な検出が可能なところ、その2つを考えております。病原微生物の検出では、DOXを使ったサルモネラ属菌の測定を検討していきます。

――最後に、DOXの導入を検討されている企業様にメッセージがあればお願いします。

増子さん:弊社では製造工程のふき取り検査・原料検査を中心に使用していますが、工程管理・原料管理に有効なツールです。ぜひその点を検討企業の方にお伝えさせていただければと思います。

――秋山部長・増子様 本日はお時間をいただきまして、ありがとうございました。